近年来,PCBA功能测试在制造商、爱好者和新兴公司中备受关注,这主要源于对质量保证的日益重视、小批量生产趋势的变化以及对高效测试方法的需求。

整个制造流程相当复杂,受多种因素影响。单块电路板上可能有数百个元件和数千个焊点,若没有充分验证,整个生产过程就全凭运气。因此,电子制造业和产品开发者建立了各种检验和测试程序来应对这一挑战,确保产品质量。

测试有助于及早发现关键错误,提高良率,降低成本,并改善整体质量和安全性。PCB功能测试是验证电路板在实际环境中使用的最佳且最通用的工具之一,但它只是制造商众多测试方法中的一种。每种测试方法都有其优缺点,因此很难确定最适合您情况和预算的测试方法。在本文中,我们将介绍7种最常见的PCBA测试方法。

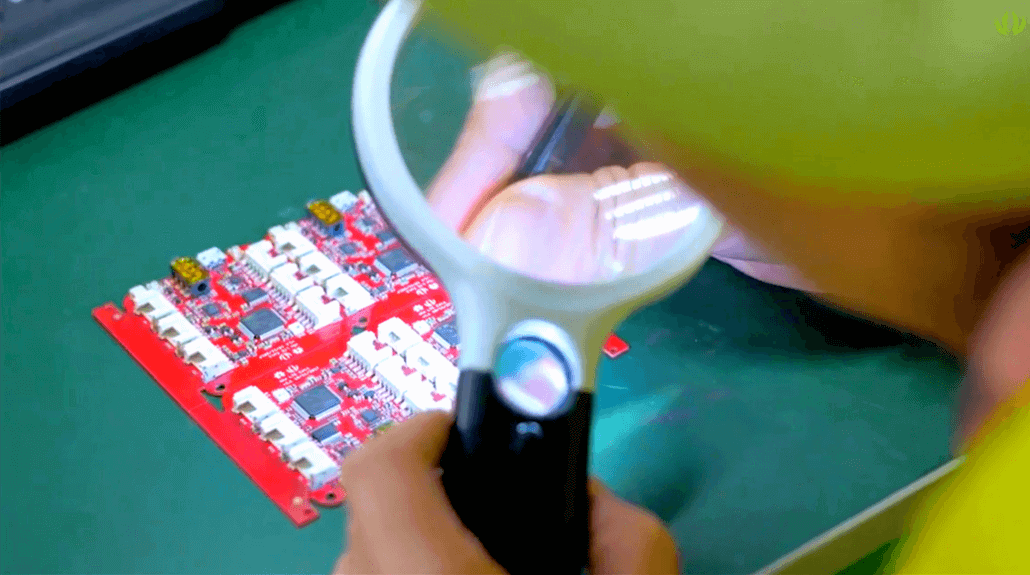

1. 目视检查

PCBA检查通常可分为电气检查和目视检查方法。目视检查使用放大镜或技术人员的肉眼手动查找焊接缺陷和其他可见缺陷,如元件方向、缺失元件和电路板污渍。这是最简单、最基本的检查方法。

优点:

- 成本低廉且设置简单 – 无需测试夹具或繁琐的设置过程

- 能够识别大多数主要焊接缺陷

缺点:

- 容易出错,检测结果可能受技术人员技能水平影响

- 耗时、劳动密集且结果不一致

- 只能检查可见焊点 – 无法评估隐藏焊点和底部焊点

应用场景: 适用于元件较大、数量较少的简单设计。

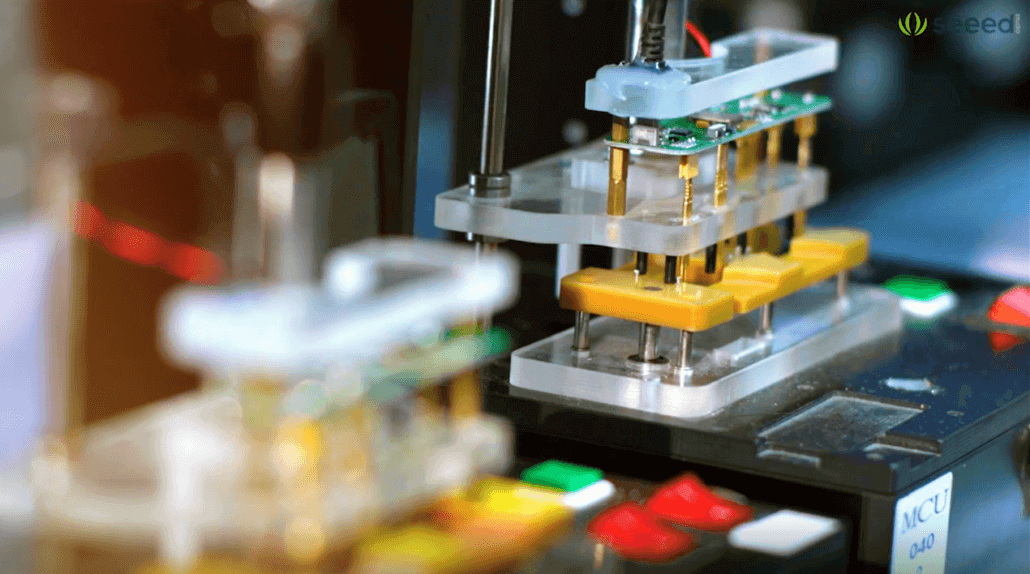

2. 在线测试(ICT)

PCBA ICT目前是较大批量和成熟产品最稳健、最流行的PCBA测试类型。作为一种自动化测试形式,其典型故障覆盖率超过90%。在PCBA ICT过程中,采用针床格式的电气探针在指定测试点向电路板特定位置发送电流。这些测试可以检查短路和开路,这些故障可能由缺失元件、焊接缺陷或二极管/晶体管方向错误造成。

对于大批量或重复批次的生产,可以定制测试夹具,以更快、更高效地进行在线测试。

优点:

- 故障覆盖率可高达98%

- 测试大批量生产产品的高效快速方法

缺点:

- 测试夹具是额外成本

- 不适合小批量生产或原型制作,因为任何设计变更都需要修改/重新制作测试夹具

- 只能访问测试点,设计人员需要在电路板上添加测试点

- 无法评估某些缺陷,如焊料过多或不足、空洞等

应用场景:适合大批量测试成熟产品。

3. 飞针测试(FPT)

作为在线测试的一种形式,飞针测试通常被视为对针床ICT的改进。除了测试点外,飞针测试机还可以访问未覆盖的过孔或元件本身末端作为测试点,并且可以编程检查无源元件的值,直接检查二极管/晶体管方向并进行电压测量。无需定制夹具,对元件或PCB设计的任何更改只需更新软件即可。

优点:

- 实施或修改更便宜、更快速,无需夹具

- 更高的测试覆盖率 – 能够使用过孔和元件焊盘作为测试点

- 无需添加测试点,节省电路板空间

缺点:

- 测试速度太慢,不适合大批量测试

- 无法评估某些缺陷,如焊料过多或不足、空洞等

应用场景:原型制作、中小批量生产或元件密度高的小型电路板。

4. 自动光学检测(AOI)

AOI使用一个(2D)或两个(3D)相机拍摄PCB的高分辨率图像,然后将这些图像与所测试设计模板板的图像或好坏电路板图像数据库进行比较。AOI机器可以直接添加到生产线末端,作为质量保证的第一道防线,允许对生产过程进行现场调整。

AOI涵盖了手动目视检查会识别的所有检查,具有更高的准确性和一致性,并且可以识别放置错误的元件(如果视觉上可区分)。

模板方法更准确,但设置耗时,不适合可能发生变更的原型设计。

优点:

- 可以识别大多数主要焊接缺陷

- 比手动目视检查更一致、更准确

- 可以直接添加到生产线,及早发现缺陷

缺点:

- AOI是一种被动测试方法 – 只能检测表面缺陷,难以提供100%的覆盖率

- 模板匹配的设置和编程耗时,每次设计变更都必须重新进行

- 基于数据库的匹配可能不够准确,取决于数据库的质量

应用场景: 适合大批量测试成熟产品。

5. 自动X射线检测(AXI)

与其他检测方法相比,AXI测试技术的独特之处在于使用X射线。X射线可以穿透PCB和元件本体,生成焊点的2D甚至3D图像。这使其成为检测隐藏焊点(如球栅阵列(BGA)和其他底部焊盘)的理想选择。AXI检测还可以检测焊料空洞,而许多其他光学检测方法无法做到。

当与生产过程一起使用时,AXI可以成为及早发现缺陷的有用工具,从而使工程师能够进行工艺调整以消除问题根源。这减少了需要昂贵维修的电路板数量。对于小批量或原型制作,通常仅对具有隐藏焊盘的芯片元件进行X射线检查就足够了。

优点:

- 在常见检测方法中可能具有最高的缺陷检测率

- 注重长期焊点质量,而不仅仅是连接性

缺点:

- 需要训练有素和经验丰富的操作人员

非常耗时且昂贵的过程

应用场景:大批量生产和带有芯片元件的复杂电路板。

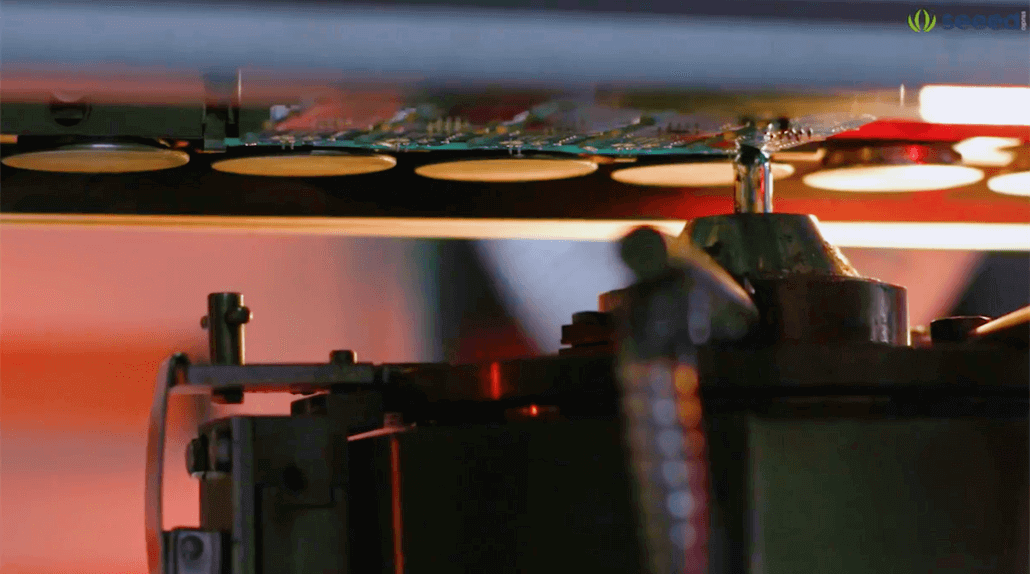

6. 老化测试

老化测试非常有效且准确,可以让您在电路板投入使用前检查性能并发现隐藏缺陷。在老化测试过程中,电路板被置于超过额定工作条件的条件下,以检测早期故障并测试负载能力,从而消除现场过早失效。与许多仅检查潜在故障指标的检测方法不同,老化测试模拟极端工作条件以引发故障。

测试的工作条件可以包括温度、电压/电流、工作频率或与设计相关的任何其他工作条件。通过此过程收集的数据反过来可以帮助工程师了解缺陷原因并优化设计或制造过程。

优点:

- 检查其他测试方法无法实现的真实环境条件下的性能

- 更高的产品可靠性

缺点:

- 测试过程可能会缩短产品寿命

- 降低整体良率

- 耗时且劳动密集的过程

应用场景:可能在极端环境中运行或故障不可接受的设备,如医疗或军事设备。

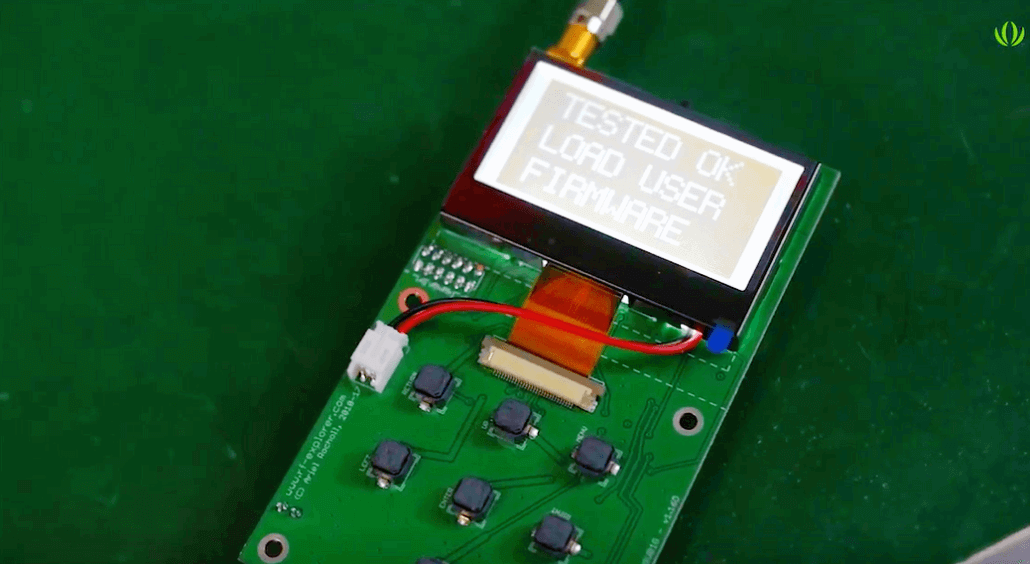

7. 功能测试(FCT)

功能测试在生产最后阶段进行,作为最终的质量控制程序。简而言之,它确保被测设备(DUT)按预期运行。根据设计的复杂性和具体测试要求,功能测试可以像简单的开关电源测试一样简单,也可以是具有严格协议和测试软件的综合测试。

由于这种灵活性,功能测试可以用作更昂贵测试程序的替代品。功能测试模拟实际工作环境,因此可以比其他测试方法更直接。但是,确定任何缺陷的原因可能更加困难,而且与老化测试不同,功能测试不会捕获在产品生命周期早期失效的电路板。

完整的100%功能测试越来越多地用于小批量制造,确保每块下线的电路板都能正常工作。

优点:

- 灵活且高度可定制,几乎可以测试所有类型的PCB

- 比需要专用设备的其他测试方法更便宜、更方便

缺点:

- 缺陷检测率取决于测试计划涵盖的检查项目

- 需要训练有素的技术人员来隔离缺陷原因

- 在压力下,电路板可能在通过功能测试后不久仍会失效

应用场景:适合小批量制造,或与其他测试方法结合使用。

注意!我们首次为您带来所有PCBA订单免费功能测试!Seeed Fusion功能测试确保PCBA产品质量,避免因返工导致产品发布延迟。快来体验吧!

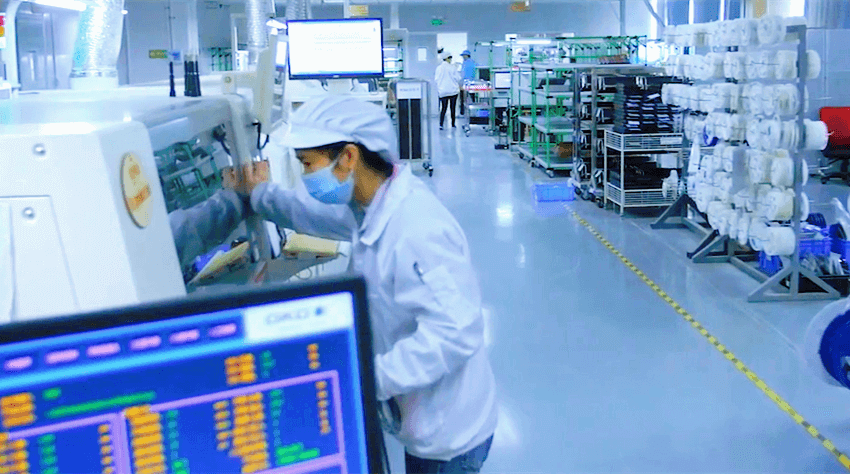

Seeed专注于电子制造和组装已有10多年,拥有电路板测试资质和完整的测试项目。Seeed Fusion为PCB组装订单提供功能测试(FCT)以及其他测试和编程服务。我们根据您的需求和应用测试您的产品,帮助您以合理的价格快速准确地验证产品。立即获取报价!